بكرات توجيه الأسلاك الدقيقة المصنوعة من الفولاذ المقاوم للصدأ لمناولة الأسلاك الدقيقة والشبكات الضيقة

بكرات توجيه أسلاك الفولاذ المقاوم للصدأ المميزة

| مواصفات المنتج - بكرات توجيه الأسلاك الفولاذ المقاوم للصدأ | |

|---|---|

| المواد | سلك من الفولاذ المقاوم للصدأ 304 مدمج مع أنبوب مركب من الفولاذ المقاوم للصدأ؛ رؤوس عمود اختيارية من الفولاذ المقاوم للصدأ 304 أو الفولاذ 45 # |

| قطر الأسطوانة | تتوفر أحجام غير قياسية مثل Ø60، Ø90، Ø100، Ø125، Ø150، Ø180، Ø200 مم؛ وتتوفر أحجام مخصصة عند الطلب |

| أنواع الأسلاك | سلك دائري وسلك مسطح وسلك شبه منحرف |

| الميزات الرئيسية | مناسب للماكينات عالية السرعة؛ مقاوم للرطوبة والأحماض والقلويات والمذيبات والتآكل ودرجات الحرارة العالية |

| التطبيقات النموذجية | نشر الويب وتسطيحه للأقمشة، والمواد غير المنسوجة، والجلود، والأغشية، والركائز الأخرى |

بكرات توجيه الأسلاك الدقيقة المصنوعة من الفولاذ المقاوم للصدأ للتميز الصناعي

أداء مقاوم للتآكل في البيئات القاسية

مصممة للعمليات المعرضة للمواد الكيميائية أو الرطوبة أو الرطوبة العالية، تتميز بكرات توجيه الأسلاك المصنوعة من الفولاذ المقاوم للصدأ بسطح مقاوم للصدأ يضمن موثوقية طويلة الأجل. الفائدة الرئيسية: مثالية للمعالجة الكيميائية والظروف الرطبة والصناعات التي تركز على الصرف الصحي.

المتانة لمهام الكشط والاحتكاك العالي

صُممت هذه البكرات للتعامل مع المواد الكاشطة مثل الورق المتخصص والركائز المطلية والرقائق، وتحافظ هذه البكرات على شكلها وجودة سطحها، وتقاوم التآكل في خطوط الإنتاج الصعبة. الفائدة الرئيسية: صيانة منخفضة وأداء ثابت للتطبيقات عالية الاحتكاك.

تصميم صحي للاستخدامات الغذائية والصيدلانية

تفي بكرات التوجيه السلكية المصنوعة من الفولاذ المقاوم للصدأ بمعايير النظافة الصارمة بفضل تشطيبها الناعم غير المسامي، مما يقلل من مخاطر التلوث في بيئات الأغذية والأدوية وغرف التنظيف. الفائدة الرئيسية: تدعم ظروف التعقيم وتتوافق مع اللوائح الصحية.

الكفاءة الحرارية للعمليات الحساسة لدرجات الحرارة

تتميز هذه البكرات بكسوة من الفولاذ المقاوم للصدأ على النوى المسخنة أو المبردة، وتوفر هذه البكرات توصيلًا حراريًا ممتازًا ومقاومة للتآكل للتحكم الدقيق في درجة الحرارة. الفائدة الرئيسية: تضمن سلامة السطح والكفاءة في مهام التصنيع الحرجة.

مصممة بدقة هندسية عالية: تقنية أسطوانة توجيه الأسلاك الفولاذ المقاوم للصدأ

1. التصنيع الأساسي الدقيق

2. كسوة متطورة من الفولاذ المقاوم للصدأ

3. تشطيب السطح فائق الدقة

4. هندسة المواد المحسّنة

5. التميز في معالجة الأسلاك

احصل على عينات مجانية من بكرات توجيه الأسلاك

ما هي بكرات توجيه أسلاك الفولاذ المقاوم للصدأ؟

بكرات توجيه الأسلاك المصنوعة من الفولاذ المقاوم للصدأ هي مكونات مصممة بدقة لتوجيه حركة الأسلاك والتحكم فيها في التطبيقات الصناعية. توفر هذه البكرات المتخصصة توجيهًا سلسًا للمواد مع تقليل الاحتكاك ومنع تلف الأسلاك أثناء عمليات المعالجة. وهي مصنوعة من الفولاذ المقاوم للصدأ من الدرجة الممتازة، وتوفر متانة فائقة ومقاومة للتآكل، مما يجعلها ضرورية لسحب الأسلاك وتصنيع الكابلات وأنظمة مناولة المواد حيث تكون الموثوقية أمرًا بالغ الأهمية.

يركز مبدأ التصميم الأساسي لبكرات توجيه الأسلاك على توفير نقاط تلامس متسقة تحافظ على مسار السلك دون التسبب في تلف السطح أو تغيرات في الأبعاد. وخلافًا لبكرات الناقل القياسية، تتميز بكرات توجيه الأسلاك بأسطح مشكَّلة بدقة مع أنماط أخدود محددة أو مقاطع أسطوانية ملساء تستوعب أقطار الأسلاك والمواد المختلفة. يوفر الهيكل المصنوع من الفولاذ المقاوم للصدأ خصائص صلابة فائقة، تتراوح عادةً من 316L للتطبيقات القياسية إلى 440C للبيئات عالية التآكل.

أنواع بكرات توجيه الأسلاك وتكويناتها

بكرات توجيه قابلة للتعديل

تتميز هذه الأنظمة متعددة الاستخدامات بآليات تحديد المواقع المتغيرة التي تستوعب أحجام وأقطار أسلاك متعددة، مما يوفر مرونة تشغيلية لعمليات الإنتاج المتنوعة وتغييرات المواد. عادةً ما تشتمل البكرات القابلة للتعديل على تعديلات ملولبة دقيقة أو آليات تعمل بالكامات تسمح للمشغلين بتعديل تباعد البكرات بسرعة لمقاييس الأسلاك المختلفة. يمتد نطاق الضبط عادةً من 0.5 مم إلى 50 مم من أقطار الأسلاك، مع الحفاظ على دقة تحديد المواقع في حدود ± 0.02 مم. وغالبًا ما تشتمل هذه البكرات على آليات قفل لمنع التعديل غير المقصود أثناء التشغيل ومقاييس متدرجة لتحديد المواقع بدقة. قد تشتمل الأنظمة المتقدمة القابلة للتعديل على وضع هوائي أو مؤازر للتحكم في التموضع من أجل التغيير الآلي، مما يقلل من وقت الإعداد ويحسن الاتساق. تتميز بعض التصميمات بآليات التحرير السريع التي تسمح بالاستبدال السريع للأسطوانة بدون أدوات، وهو أمر ضروري لبيئات الإنتاج بكميات كبيرة مع تغييرات متكررة في المنتج.

بكرات التكوين الثابتة

توفر هذه الوحدات، المصممة هندسيًا لأبعاد أسلاك محددة، أداءً متسقًا مع الحد الأدنى من متطلبات الإعداد، وهي مثالية للعمليات أحادية السلك ذات الحجم الكبير. يتم تصنيع البكرات الثابتة بأبعاد أخدود دقيقة تتوافق مع أقطار أسلاك محددة، مما يضمن التلامس والتوجيه الأمثل. وعادةً ما يتم تصميم هندسة الأخدود بنصف قطر أكبر بنسبة 10-15% من قطر السلك لمنع الارتباط مع الحفاظ على التوجيه الإيجابي. تتفوق هذه البكرات في التطبيقات التي تتطلب أقصى إنتاجية وأقل تدخل في الصيانة. يزيل التصميم الثابت آليات الضبط، مما يقلل من نقاط الفشل المحتملة ومتطلبات الصيانة. وغالبًا ما تشتمل المواد المستخدمة في بناء البكرات الثابتة على سبائك الفولاذ المقاوم للصدأ الممتازة مع معالجات حرارية متخصصة تحقق مستويات صلابة تتجاوز Rockwell C 60.

بكرات صناعية للخدمة الشاقة

صُممت لتتحمل الأحمال العالية والتشغيل المستمر، وهي مثالية لبيئات التصنيع الصعبة ومعالجة الأسلاك ذات الأقطار الكبيرة. تتميز هذه الوحدات القوية بهيكل مقوى مع أنظمة تحمل أكبر، وزيادة سُمك الجدار، وأجهزة تثبيت محسّنة. تتراوح سعات التحميل عادةً من 500 نيوتن إلى 5000 نيوتن، مع بعض الوحدات المتخصصة التي تتعامل مع أحمال أعلى. غالبًا ما تشتمل البكرات للخدمة الشاقة على أنظمة محامل محكمة الغلق مع فترات تشحيم ممتدة، مما يقلل من تكرار الصيانة في بيئات التشغيل المستمر. قد تتميز أسطح البكرات بمعالجات متخصصة مثل الطلاء بالكروم أو الطلاء الخزفي لتعزيز مقاومة التآكل وإطالة عمر الخدمة. عادةً ما تشتمل أنظمة التركيب للتطبيقات الشاقة على أقواس دقيقة التشكيل مع نقاط ضبط متعددة للمحاذاة المثلى.

التطبيقات الصناعية في مختلف القطاعات

تخدم البكرات المكسوة بالفولاذ المقاوم للصدأ أدوارًا مهمة في العديد من الصناعات، حيث يستفيد كل منها من المزيج الفريد من القوة ومقاومة التآكل وخصائص النظافة الصحية لتحقيق مزايا تشغيلية محددة.

معالجة الأسلاك

البكرات التوجيهية ضرورية في سحب الأسلاك وتشكيلها وفحصها. فهي تضمن دقة محاذاة الأسلاك أثناء السحب متعدد الممرات، وتتعامل مع الشد العالي (100-1000 نيوتن)، وتمنع وضع العلامات أو التشويه. في تشكيل الأسلاك، تحافظ البكرات على اتساق الانحناءات وتستوعب مختلف أشكال الأسلاك، بما في ذلك الأسلاك المسطحة وشبه المنحرفة. لمراقبة الجودة، تعمل البكرات على تثبيت موضع السلك لفحص القطر واكتشاف العيوب دون اهتزاز.

تصنيع الكابلات

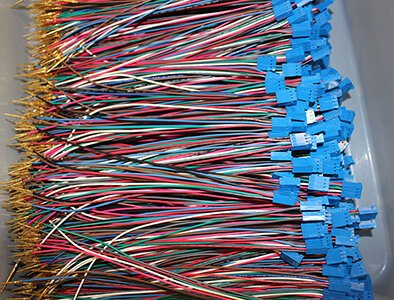

في إنتاج الكابلات، تدعم بكرات التوجيه محاذاة الموصلات أثناء التجديل والبثق والعزل. فهي تحافظ على توازن الشد، وتعمل تحت درجات حرارة عالية، وتضمن تمركز الكابلات في المنتصف للحصول على سمك جدار متناسق. وفي التجميع، تساعد في التركيب الآلي للموصلات من خلال الحفاظ على ثبات الكابلات وعدم تلفها.

السيارات والفضاء

في تجميع واختبار أحزمة الأسلاك، تضمن البكرات الدقيقة تحديد موضع الأسلاك بدقة للتوجيه والفحص. وهي تدعم أنواعًا متعددة من الأسلاك وتتيح أداءً متسقًا في أنظمة الإنتاج المؤتمتة.

صناعة المنسوجات

تُستخدم في عمليات النسيج والألياف الاصطناعية وعمليات النسيج، حيث تعمل بكرات التوجيه على إدارة الخيوط والخيوط عالية السرعة مع مقاومة التآكل والمواد الكيميائية. أسطحها الملساء المقاومة للكهرباء الساكنة تمنع تلف الألياف. أثناء الصباغة والتشطيب، توفر البكرات تحكماً دقيقاً في النسيج في البيئات الرطبة والمسببة للتآكل.

أنظمة التعبئة والتغليف

تعتمد خطوط التعبئة والتغليف عالية السرعة على بكرات توجيه لتحديد موضع الأسلاك والكابلات بدقة أثناء القطع والتجريد ولف الملفات. وهي تحافظ على الثبات عند سرعات تزيد عن 10 م/ثانية وتتكيف مع مختلف أحجام الأسلاك في العمليات المؤتمتة.

اعتبارات اختيار الموردين واعتبارات الاستثمار

معايير تقييم الموردين

يجب أن يشمل تقييم قدرات التصنيع تطور المعدات وأنظمة مراقبة الجودة والقدرة الإنتاجية. عادةً ما ينتج الموردون الذين يتمتعون بقدرات متقدمة في التصنيع باستخدام الحاسب الآلي ومرافق اختبار شاملة منتجات ذات جودة أعلى مع اتساق أفضل. يجب أن يأخذ تقييم الخبرة الفنية في الاعتبار قدرات الدعم الهندسي، والخبرة في مجال التطبيقات، وسجل حل المشاكل. يمكن للموردين الذين لديهم فرق تقنية قوية أن يقدموا مساعدة قيمة في اختيار المنتج والتركيب واستكشاف الأخطاء وإصلاحها. تشير شهادات الجودة مثل ISO 9001 أو AS9100 أو المعايير الخاصة بالصناعة إلى أنظمة إدارة الجودة المعمول بها. قد تكون هناك حاجة إلى شهادات محددة لتطبيقات الأغذية أو الفضاء أو غيرها من التطبيقات المتخصصة.

إمكانيات التخصيص

تتطلب العديد من التطبيقات تصميمات بكرات مخصصة لتلبية متطلبات محددة. وتعتبر قدرات الموردين في الهندسة المخصصة والنماذج الأولية والإنتاج على دفعات صغيرة من الاعتبارات المهمة للتطبيقات المتخصصة. تتيح إمكانات تعديل التصميم للموردين تكييف المنتجات القياسية لتلبية متطلبات محددة، مما قد يقلل من التكاليف وأوقات التسليم مقارنة بالحلول المخصصة بالكامل. تساعد قدرات النمذجة والمحاكاة بالتصميم بمساعدة الحاسوب على تحسين التصميمات قبل التصنيع.

تحليل التكلفة والقيمة المقترحة

تشمل اعتبارات التكلفة الأولية سعر الوحدة، وتكاليف الأدوات للمنتجات المخصصة، والحد الأدنى لكميات الطلب. ومع ذلك، يجب أن يأخذ تحليل التكلفة الإجمالية للملكية في الاعتبار عمر الخدمة ومتطلبات الصيانة وفوائد الأداء. تشمل التكاليف المتعلقة بالجودة تأثير أعطال المنتج ومتطلبات الصيانة وقيود الأداء. قد تبرر البكرات ذات الجودة العالية التسعير المتميز من خلال تحسين الموثوقية والأداء.

اعتبارات سلسلة التوريد

تعد موثوقية التسليم أمرًا بالغ الأهمية لتخطيط الإنتاج وإدارة المخزون. يمكن للموردين الذين يتمتعون بإدارة قوية لسلسلة التوريد وقدرات تصنيع مرنة الاستجابة بشكل أفضل للمتطلبات المتغيرة. يضيف توفر الدعم الفني، بما في ذلك هندسة التطبيقات والمساعدة في التركيب ودعم استكشاف الأخطاء وإصلاحها، قيمة كبيرة للعلاقة مع الموردين. قد تكون قدرات الدعم المحلي مهمة للتطبيقات الحساسة من حيث الوقت.

قيمة الشراكة طويلة الأجل

يوفر الموردون الذين يستثمرون في التطوير المستمر للمنتجات والتقدم التكنولوجي قيمة طويلة الأجل من خلال تحسين المنتجات والقدرات. ويمكن أن يوفر الابتكار في المواد وعمليات التصنيع وأساليب التصميم مزايا تنافسية. يضمن الاستقرار المالي للموردين والتخطيط لاستمرارية الأعمال ضمان توريد موثوق به على مدار دورة حياة المنتج. قد تكون ترتيبات التوريد الاحتياطية ضرورية للتطبيقات الحرجة.

براعتنا في التصنيع وقدراتنا في البحث والتطوير

مقياس الإنتاج والمؤهلات

- مساحة المصنع: أكثر من 10,000 متر مربع مخصصة لتصنيع القواطع والملحقات عالية الدقة

- السعة السنوية: أكثر من 200 ماكينة حزّ عالية الجودة لمختلف المواد.

- الشهادات: ISO 9001، CE، براءات اختراع متعددة لتقنية الحز المتقدمة.

البحث والتطوير والابتكار

- فريق متخصص في البحث والتطوير: أكثر من 12 مهندسًا من ذوي الخبرة يركزون على ابتكار ماكينات التقطيع.

- التعاون التقني: الشراكة مع الجامعات والمعاهد البحثية الرائدة في مجال الحلول المتطورة في مجال الحز.

- التركيز على الابتكار: التطوير المستمر لماكينات الحز وإعادة اللف الذكية والآلية للورق والأفلام والرقائق المعدنية.

شهادات الجودة

- نظام إدارة الجودة ISO 9001:2015 ISO 9001:2015

- شهادة CE للامتثال للسوق الأوروبية

- حالة المورد المعتمد من SGS لجميع ماكينات الحز وإعادة اللف لدينا.

خدمة ودعم ما بعد البيع التي لا مثيل لها

لدينا شبكة متنامية من نقاط الخدمة في الخارج والوكلاء المعتمدين في جنوب شرق آسيا وأوروبا والأمريكتين لضمان الدعم المحلي الفوري لماكينات الحز وإعادة اللف.

التزاماتنا الخدمية

- دعم فني عن بُعد واستكشاف الأعطال وإصلاحها عن بُعد على مدار الساعة طوال أيام الأسبوع.

- برامج الصيانة الوقائية المجدولة والصيانة في الموقع لجميع ماكينات الحز.

- تدريب شامل للمشغلين وأدلة صيانة مفصلة (على سبيل المثال، تشحيم منزلق الشق والعناية بسكين الشق الغشائي).